- Autor Maria Gibbs gibbs@autolifeadvice.com.

- Public 2023-12-16 03:07.

- Última modificación 2025-01-22 17:49.

La reelaboración del carburador es un procedimiento de modificación del rendimiento. El refinamiento permite resolver problemas tales como: mejorar el proceso de formación de la mezcla, lo que conduce a una combustión más completa del combustible; aumentando la eficiencia del motor en una gama diferente de modos de funcionamiento.

Necesario

Destornillador plano, destornillador con figura, soldador, soldador, fundente de soldadura, taladro, juego de taladros

Instrucciones

Paso 1

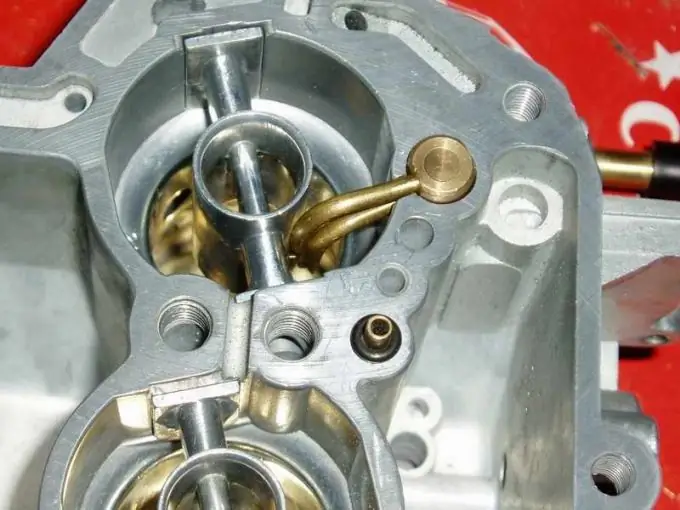

Una unidad de retrabajo importante es la válvula de aguja de la cámara del flotador. Debe ajustar la lengua del flotador para que su plano sea estrictamente perpendicular a la aguja. Para hacer esto, despliegue la lengua y dóblela nuevamente para que la curva esté más cerca del eje del flotador. Para evitar un desgaste desigual y la pérdida de ajuste de la válvula, retire la escalera que conecta la lengüeta y la aguja.

Paso 2

Antes de modificar la bomba del acelerador, es necesario verificar su operatividad: para ello, coloque el carburador sobre el recipiente y haga diez golpes con la palanca para abrir la primera cámara. Use una jeringa para recolectar el combustible derramado, su volumen debe ser de al menos 9 cubos. Si esto no sucede, entonces debe desatornillar el tornillo de ajuste de velocidad de la bomba de aceleración y, con un soldador, soldar una pequeña cantidad de estaño en la punta del tornillo. Procese la pieza soldada de modo que obtenga un cono para comenzar con una longitud de no más de tres milímetros. Reemplace el tornillo y repita el procedimiento de medición. Si se vierten menos de nueve cubos de combustible, entonces la soldadura debe aumentarse, si es más, luego reducir.

Paso 3

Igualmente importante es el refinamiento de la apertura de la segunda cámara. Dado que su apertura se produce debido al funcionamiento del accionamiento neumático, se produce un retraso que conduce a una falla en el funcionamiento. Una opción es desmontar el actuador neumático y quitar el resorte, lo que hace que el diafragma se desplace más libremente o dejar el resorte en su lugar. Tome una bola o balín de plomo y conéctelo al chorro del accionamiento neumático de la segunda cámara. A continuación, con un taladro, perfore el primer chorro de la cámara de unos 2,5 mm de diámetro. Con este método, las caídas están prácticamente excluidas en cualquier rango de funcionamiento del motor.